Одной из двух главных причин возникновения дефектов является некачественная трафаретная печать паяльной пасты. По статистике, около 50-70% таких случаев обусловлены несовершенным оборудованием, а остальные дефекты вызваны ошибками автоматов для захвата и монтажа компонентов. Разработка процесса, позволяющего заблаговременно обнаруживать дефекты, обеспечивает большую экономию средств, что не могут игнорировать производители.

Производителям электронного оборудования известно, что брак и доработка стоят денег, но редко кто из них задумывается о величине этих расходов. Двумя основными причинами дефектов является плохая трафаретная печать паяльной пасты и ошибки автоматов для захвата и монтажа компонентов. Тестирование показывает, что при трафаретной печати наблюдается около 10 дефектов на 1 млн компонентов (dpm), а на долю автоматов для захвата и монтажа до недавних пор приходилось 5 dpm.

С учетом дефектов, возникающих при производстве печатных плат и пайке оплавлением, суммарный показатель дефектов достигает 25 dpm. За несколько последних месяцев число дефектов при использовании автоматов для монтажа сократилось до 1 dpm. Следовательно, суммарный показатель для всей линии уменьшился примерно до 20 dpm.По сравнению с типовым значением отраслевого показателя дефектов всей производственной линии равным 50-100 dpm для стандартных компонентов (для миниатюрных компонентов с типоразмером 01005 этот показатель превышает 200 dpm) показатель 20 dpm выглядит вполне оптимистично. Для компаний, занимающихся крупносерийным производством, стоимость работы по устранению рекламаций намного превышает стоимость компонентов.

По этой причине, например, в автомобильной индустрии абсолютным требованием является производство продукции, годной с первого предъявления.Потенциальная экономия при высоком уровне качества продукции может оказаться огромной. Например, контрольное тестирование показывает, что при изготовлении типовой платы с 1000 компонентов на линии с показателем 20 dpm выход продукции, годной с первого предъявления (first-pass yield, FPY), составляет 90%. При таком показа¬теле для линии с производительностью 100 плат/ч (100 тыс. компонентов/ч) потребуется одна наладочная станция.

При стандартной работе в три смены понадобятся три оператора для наладки. На практике оказывается, что в процессе доработки обнаруживаются только 90% всех дефектов, а оставшиеся 10% выявляются позже, что увеличивает затраты на ремонт в 10 раз на каждом этапе [1].При ежегодной стоимости рабочей силы в США равной приблизительно 45 тыс. долл. суммарные ремонтные расходы хорошо контролируемой линии с показателем дефектов 20 dpm составляют около 270 тыс. долл. в год. В то же время ремонтные расходы с использо ванием шести наладочных станций для стандартной производственной линии с показателем 100 dpm и выходом год¬ных 61% составляют до 1 млн долл. в год.

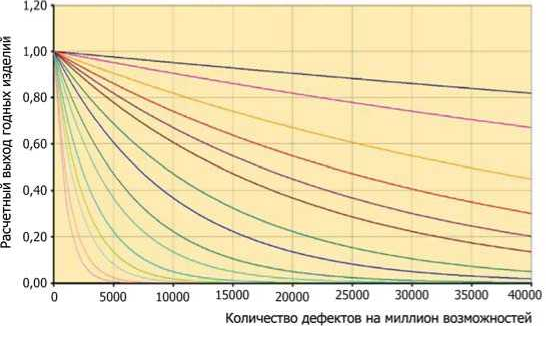

Рис. 1. Выход годных резко падает до нуля в случае производства сложных плат при больших значениях DPMO в плохо контролируемых технологических процессах

Рис. 1. Выход годных резко падает до нуля в случае производства сложных плат при больших значениях DPMO в плохо контролируемых технологических процессах

КАК УВЕЛИЧИТЬ ВЫХОД ГОДНЫХЧтобы обеспечить контрольные показатели, требуется оптимизировать все три основных процесса поверхностного монтажа: трафаретную печать, захват и установку компонентов и пайку оплавлением. Известно несколько основных признаков выхода производственных процессов из-под контроля. Эти признаки можно четко классифицировать и определить прчины их возникновения, что, в свою очередь, позволяет оперативно вернуть контроль над процессом и повы¬сить выход годных изделий.Три соответствующих документа IPC (IPC-A-610D, IPC-9261A и IPC-7912A) описывают, как рассчитывается выход годных изделий при изготовлении кон-кретной платы на конкретной технологической линии. Эти стандарты классифицируют дефекты поверхностного монтажа по типам и позволяют рассчитать возможный процент дефектов для каждой платы, что, главным образом, зависит от сложности ее изготовления и, в особенности, от числа выводов ИС.На рисунке 1 представлена зави-симость выхода годных от числа воз-можных дефектов разного типа из расчета на 1 млн возможностей (defects per million opportunities, DPMO). Это ключевой показатель качества изготов¬ления, характеризующий фактическую реализацию возможного дефекта.

При относительно малых значениях DPMO выход годных медленно снижается и почти линейно изменяется с увеличением этого показателя.У разных приложений — разные диапазоны значений DPMO. Платы для автомобильной электроники имеют небольшое количество компонентов. При этом DPMO для этой продукции, как правило, составляет 2000-12000, однако стоимость одного дефекта может быть достаточно высокой.

Диапазон типичных значений DPMO для плат смартфонов составляет 6000-20000, а у плат для сложных коммуни¬кационных систем и у серверных плат этот показатель находится в пределах 25000-60000.

РАСЧЕТ СТОИМОСТИ ДОРАБОТКИОсновным фактором, определяю-щим выход годных, и, следовательно, стоимость доработки, является метод установки компонентов. Последовательный монтаж до сих пор остается наиболее распространенным в отрасли, в котором одна или две головки с пипетками работают с очень высокой скоростью. С другой стороны, в линии для параллельной установки компонентов число автоматов с мон-тажными головками с одной пипеткой достигает 20. Отдельным головкам может потребоваться в 10-20 раз больше времени на монтаж компонентов. Этим обстоятельством объясняется такой низкий процент дефектов (1 dpm) при использовании монтаж¬ного автомата. Повышение качества подразумевает расширение возможностей контроля качества изделий в соответствии с требованиями заказчика.

При использовании манипуляторов для захвата, перемещения и установки компонентов необходимо уменьшить вибрации автоматов таким образом, чтобы обеспечить правильное расположение компонентов относительно платы.Фактические расходы зависят от производительности линии. Например, они увеличиваются почти в два раза, если этот показатель повышается со 100 до 200 тыс. компонентов/ч. В Германии ежегодная экономия средств при доработке вырастает до 1 млн 130 тыс. долл. на линию по изготовле¬нию плат контроллеров для автомобильных двигателей (340 компонентов на схему, шесть схем на плату, около 10 тыс. DPMO на плату, пропускная способность линии — 130 Кциклов/ч). Снижение DPMO с 60 до 20 позволяет сэкономить примерно тот же объем средств из расчета на одну линию по изготовлению плат для мобильных телефонов. При этом следует учесть, что на одном предприятии может рабо¬тать до 50-100 линий (на производстве в Европе или США).

МЕТОДЫ КОНТРОЛЯ КАЧЕСТВА

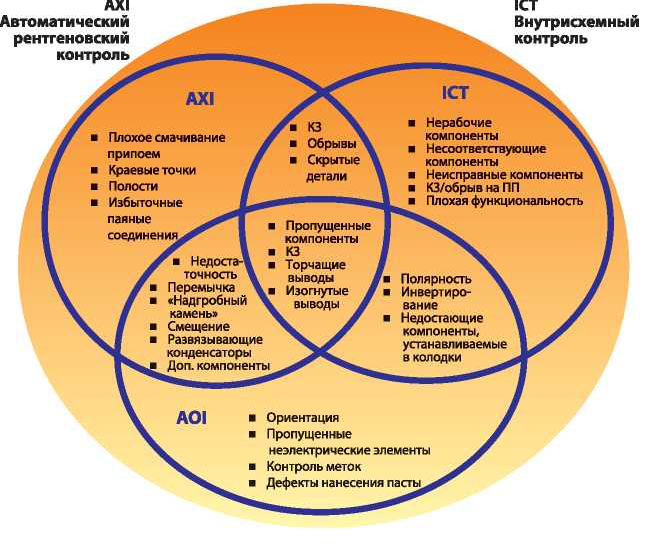

AOIАвтоматический оптический контрольРис. 2. Ни одна технология контроля не обеспечивает обнаружения всех дефектов

AOIАвтоматический оптический контрольРис. 2. Ни одна технология контроля не обеспечивает обнаружения всех дефектов

КОМБИНАЦИЯ МЕТОДОВ КОНТРОЛЯ

В хорошо контролируемых процессах причины дефектов быстро обнаруживаются и исправляются, но их выявление сопряжено с определенными трудностями.Исследование, проведенное компанией Nokia и Университетом Оулу, показало, что большинство методов контроля позволяет выявить около 90% брака. Обнаружение дефектов требует использования нескольких техноло-гий (см. рис. 2), но даже в этом случае некоторые дефекты остаются незаме-ченными. Таким образом, доказывает¬ся справедливость известного правила, в соответствии с которым следует бороться не с последствиями брака, а с устранением причины его возникновения.

СТОИМОСТЬ ДОРАБОТКИ ИЗРАСЧЕТА НА ЦЕЛУЮ ЛИНИЮ

Стандартный и плохой показатели дефектов всей производственной линии составляют 50 и 100 dpm, тогда как контрольный показатель равен 25 dpm. Как видно из таблицы 1, у линии по изготовлению плат для смарт фонов с показателем DPMO = 25 dpm выход годных составляет 59%. При DPMO = 50 dpm выход годных становится меньше 40%. Для DPMO = 100 dpm выход годных снижается до неприемлемого уровня 12%.

Мы рассмотрели в статье только явные расходы. Известное «Правило 10» гласит, что обнаружение дефектов на заключительных испытаниях обходится в 10 раз дороже их выявления непосредственно после монтажа, в 10 раз дороже на этапе поставки розничному продавцу, чем на заключительных испытаниях, и в 10 раз дороже при сбыте, чем во время поставки. Наконец, доведение продукции до требуемого уровня качества обходится еще дороже — ценой репутации производителя.