Благодаря улучшенной топологии и согласованию динамических характе-ристик технология HDI обеспечивает большую плотность размещения компонентов и большую плотность контактов. Это достигается за счет использования многослойных тонкопленочных плат.

Электронные системы на печатных платах неуклонно уменьшаются в размерах, а производительность их также неуклонно растет. В компактных портативных продуктах, начиная с сото¬вых телефонов и заканчивая высокоточным оружием, технология высокой плотности интеграции (high-density integration, HDI) позволяет проектиро¬вать конечные продукты меньшего размера, отвечающие более высоким стан-дартам электрических характеристик и эффективности. HDI-платам свойственны малые уровни шумов.

Благодаря улучшенной разводке сигнала и согласованию динамических характеристик HDI технология обеспечивает большую плотность контактных соединений и более плотный монтаж компонентов. Все эти усовершенствования стали возможны благодаря использованию тонкопленочных многослойных подложек с высокой плотностью монтажа.Поскольку эти устройства могут быть чрезвычайно сложными, а их дизайн тесно связан с быстродействием конечного продукта, большинство HDI-плат разработано специально для удовлетворения требований конкретного приложения и достижения наи-лучшего соотношения цены и производительности.

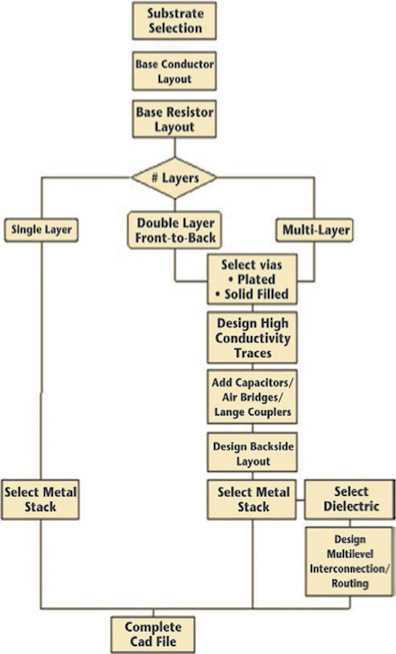

Процесс проектирования включает в себя ряд важных решений, которые определяют производитель¬ность HDI-решения и его работоспо-собность в целевом приложении.

ОСНОВАНИЕ СХЕМЫ:

ПОДЛОЖКАВ основе схемы лежит подложка, или основной материал. Его выбор является первым шагом в создании HDI-схемы (см. рис. 1). Каждый вариант предлагает уникальный набор характеристик, влияющих на работоспособность. Самыми важными их них являются: возможность рассеяния мощности — главный фактор в DC-приложениях, и диэлектрическая проницаемость, которая имеет первостепенное значение в высокочастотных приложениях. Компания Vishay и ее клиенты разра-батывают HDI-продукты с использо-ванием кварца (SiO2), корунда (оксид алюминия) (Al2O3), кремния, ферритов, титанатов, нитрида алюминия (AlN) или оксида бериллия (ВеО).

По своим характеристикам кварц хорошо подходит для схем высокой плотности. Он имеет малый тангенс угла потерь и низкий коэффициент теплового расширения (КТР) — 0,55 ppm/°C. Обычно его выбирают для приложений микроволнового или миллиметрового диапазона волн малой мощности или систем с низкой шунтирующей емкостью.

Рис. 1. Стадии проектирования HDI-платы

Рис. 1. Стадии проектирования HDI-платы

Основным недостатком кварцевой подложки является очень высокая стоимость. Более щадящую цену имеет корунд; эта экономичная альтернатива кварца подходит для стандартных гибридных или среднемощных СВЧ-приложений. Минимальная толщина подложек для обоих вариантов составляет 5 mil \ что в два раза тоньше, чем у осталь¬ных трех вариантов основных мате-риалов.

Кремний, нитрид алюминия и оксид бериллия имеют гораздо более высо¬кую теплопроводность, чем кварц и корунд. Из этих трех материалов кремний наилучшим образом подходит для средне- и высокомощных DC-приложений, а также для тонких высокоплотных соединений. Нитрид алюминия, являющийся стандартным выбором для мощных микроволновых приложений, идеально совместим по КТР с кремниевыми устройствами. Наконец, с показателями 300 Вт/(м-К) при 25°С и 240 Вт/(м-К) при 100°С у оксида бериллия теплопроводность почти вдвое больше, чем у ближайшего сопоставимого базового материала.

БАЗОВЫЙ ПРОВОДНИКИ ТРАССИРОВКА

Определившись с материалом под¬ложки для HDI-плат, разработчик приступает к выбору материала проводника (см. рис. 2) и схем трассировки (маршрутизации сигнала). Поскольку материал проводника является первым металлическим слоем, который создает все основные соединения, он выбирается таким образом, чтобы не только выдержать протекающие токи, но и обеспечить достаточно низкое сопро¬тивление, не ухудшив эффективность устройства.

Плотность тока и сопротивление проводника напрямую влияют на характеристики схемы, поэтому выбор металла, используемого в качестве базового проводника — алюминия (Al) или золота (Au) — может иметь серьезные последствия. При ширине проводников до 20 mil золото может проводить в 5 раз больший максимальный ток, чем алюминий. Это преимущество в меньшей степени проявляется у про-волочных соединений длиннее 40 mil.

Поскольку диаметр золотого прово-дника ограничен 2 mil, преимущество алюминиевого проводника состоит в возможности проводить значительно большие токи.Несмотря на то, что переходные отверстия (сквозные или заполненные) добавляются в HDI-плату позднее, разобраться с их размещением необходимо уже на данном этапе. Как и при выборе подложки и базового проводника, тип отверстий (например, металлизированные сквозные перемычки или отвер¬стия под контактные ножки) зависит от конкретного приложения.

МАТЕРИАЛ РЕЗИСТОРОВ

Знание материала резистора, мощ¬ности, температурного коэффициента сопротивления (ТКС), допусков и требований конкретного приложения необходимо для эффективного расчета цепи, поскольку выбор материала определяет характеристики схемы.Нихром и нитрид тантала — два наиболее распространенных матери-ла резисторов. Нихром имеет гораз-до более низкий ТКС и значительно более высокое поверхностное удельное сопротивление, чем нитрид тантала, но менее устойчив к воздействию окружающей среды. Удельное сопро¬тивление и плотность тока связаны обратной зависимостью, а для достижения требуемого поверхностного сопротивления на различных матери¬алах подложки требуются различные ширины линий.

Кварцевый проводник шириной всего 0,5 мА/mil обеспечивает сопро-тивление 25 Ом/кв. (кв. — квадрат¬ный дюйм). У корунда этот показатель составляет 4 мА/mil при том же сопротивлении, у кремния и нитрида алю¬миния — 20 мА/mil и 19 мА/mil для 25 Ом/кв., соответственно, а у оксида бериллия — 32 мА/mil для 25 Ом/кв. и4мА/mil — для 200 Ом/кв.

НОМИНАЛЫ РЕЗИСТОРОВИ ДИЗАЙН ПЛАТЫ

Типовые номиналы стандартных резисторов находятся в диапазоне5Ом...2 МОм, абсолютные и относи-тельные допуски 5-0,1% и 1-0,01%, соответственно, в зависимости от диа¬пазона. Для СВЧ-резисторов цифры другие: сопротивление в интервале 10-1000 Ом с абсолютной и относитель¬ной погрешностью 0,5% и абсолютным ТКС не более 200 ppm/°C.Для более узкой спецификации СВЧ- приложений, как правило, требуются резисторы меньших номиналов в поло¬сковом исполнении.

В рассматриваемом исполнении резистор представля¬ет собой прямоугольник без разрезов, которые вызывают отражения и влияют на КСВ.Подгонка обеспечивает требуемые точные значения сопротивления при максимизации выходных характери-стик. Контурная подрезка вокруг центральной линии позволяет ограничить отрицательные последствия подгонки и сохранить частотную характеристику. Наконец, использование процедуры высокотемпературной стабилизации позволяет создать очень стабильные резисторы и минимизировать дрейф во времени или от температуры.

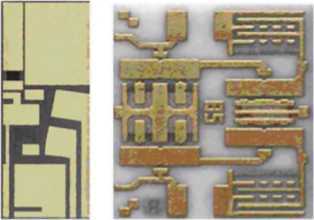

Рис. 2. Примеры топологии проводников со специальной разводкой для монтажа внешних компонентов

Рис. 2. Примеры топологии проводников со специальной разводкой для монтажа внешних компонентов

Рис. 3. Используя резку с помощью С02-лазера, можно получить HDI-плату практически любой формы со множеством отверстий

Рис. 3. Используя резку с помощью С02-лазера, можно получить HDI-плату практически любой формы со множеством отверстий

ФОРМА HDI-ПОДЛОЖКИ

Подложку можно вырезать практически любой формы. Используя резку СО2-лазером, фирма Vishay создает подложки требуемой формы со свер-лением под сквозные отверстия, меж-соединения и перемычки, а также для двусторонней металлизации подложки и краев (см. рис. 3).Чем меньше конечное изделие, тем более вероятна необходимость в многослойном решении.

Этот более сложный подход часто требует применения САПР, поскольку требуется учитывать множество разных факторов, включая трассировку, сквозные отверстия, резисторные ячейки, активные устройства, особые возможности, включая использование конденсаторов, ответвителей Ланге и любые соответствующие меж-соединения. Выбор и взаимодействие приложений различных слоев также играют роль в определении эффективности HDI-технологии для конкретного применения.

Все эти элементы должны быть оптимизированы, чтобы внести соответствующий вклад в характеристики конечного устройства.Допуск на параметры размещения элементов на подложке составляет 0,003 дюйма, расстояние от края подложки до цепи — минимум 0,002 дюйма, внутренний радиус закругления минимум 0,005 дюйма, удаление мате¬риала подложки — 25%.

ЭЛЕКТРИЧЕСКАЯ ЦЕПЬ: ОТВЕРСТИЯИ МЕЖСОЕДИНЕНИЯ

ЭЛЕКТРИЧЕСКАЯ ЦЕПЬ: ОТВЕРСТИЯИ МЕЖСОЕДИНЕНИЯ

Металлизированные по краям и заполненные сквозные отверстия используются в различных приложениях. Сформированные сквозные отверстия самые недорогие, однако они при¬меняются в HDI-технологии только в тех случаях, когда требуется создать электрическое соединение между разными сторонами платы. Для изготовления металлизированных по краям сквозных отверстий требуются кольца шириной минимум 0,005 дюймов вокруг каждого отверстия для компенсации сово-купной погрешности, возникающей из-за разметки отверстия, выравнива-ния инструмента, допуска на диаметр, сверления лазером и других факторов.

Минимальная толщина металлизированных сквозных отверстий составляет 0,8 от толщины подложки при типовом сопротивлении менее 20 мОм.Для увеличения отвода тепла к задней стороне печатной платы используются заполненные перемычки. Количество каналов теплоотвода ограничивается лишь площадью подложки, а дополнительный отвод достигается за счет размещения компонентов непосредственно над перемычками. Чтобы улучшить передачу сигнала, используются заполненные сквозные перемычки, предоставляющие дополнительные пути с высокой теплопроводностью к заземленным радиаторам.

Типовое сопротивление золотых или медных заполненных перемычек диаметром 7-20 mil составляет менее 3 мОм.При необходимости в межсоединениях создаются воздушные перемычки на рисунке дорожек проводника путем размещения слоя и нанесения на него дорожек, размещения второго слоя над ним и последующего удаления первого слоя. Воздушные перемычки требуют минимального зазора 0,5 mil между линиями, допуска 0,1 mil, минимальной ширины линий 0,5 mil и высоты 300-500 микродюйм.

При создании воздушной перемычки с подпоркой в качестве первого слоя используется полиамид, который поддерживает перемычку, образуя более устойчивую и прочную структуру. Если для крепления компонентов к подлож¬ке используется эпоксидная смола или припой, дополнительная устойчивость обеспечивается путем создания пере¬городок из припоя в полиимиде или пластике.

HDI-ЦЕПИ

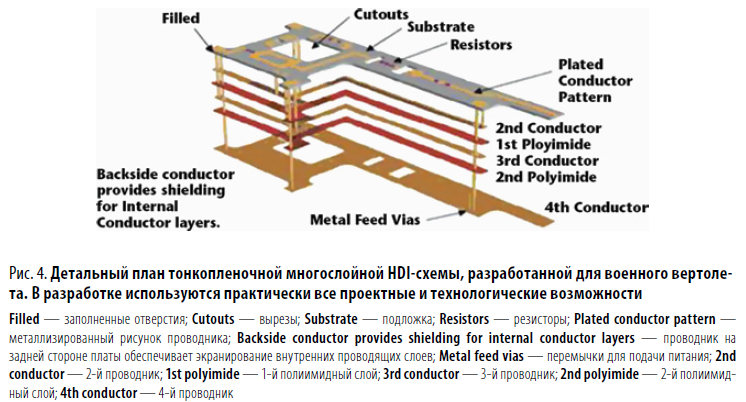

HDI-цепи на задней стороне платы, а также многослойные HDI-цепи необходимы, чтобы обеспечить необходимые характеристики в пространственно ограниченной конструкции (см. рис. 4). Хотя экономия места на плате зави-сит от многих факторов, один допол-нительный слой позволяет уменьшить ее площадь примерно в 1,33 раза, два слоя — в 1,77 раза, три — в 2,37 раза, а четыре — в 3,16 раза.

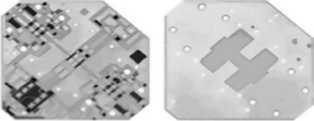

При создании высокоинтегрированных решений на задней стороне платы нижнюю поверхность подложки можно также использовать для создания межсоединений или для заземления, а совмещение шаблонов передней и задней сторон выполняется с точностью до0,002 дюйма (см. рис. 5). Металлизация на задней стороне служит для экранирования внутренних проводящих слоев в многослойных конструкциях; возможны и такие варианты использования тонкопленочных технологий (см. табл. 1) как металлизированные сквозные отверстий для заземления, большие металлические площадки для создания сопротивления, а также нестандартные формы.

Кроме того, структура на задней стороне платы представляет собой экономичную альтернативу многослойной конструкции на ее верхней поверхности.Если комбинация одного слоя на передней и одного слоя на задней стороне недостаточна, создается много-слойная структура на каждой из сторон платы.В качестве изоляции между металлическими слоями используется диэлектрик, например полиамид, а иногда и нитрид кремния. Хотя полиимид имеет лучшие характеристики в плане топологии и температуры обработки, в целом, для любого из этих материалов нет ограничений на создание многослойных структур.

Рис. 5. Пример матрицы на передней и задней сторонах платы

Рис. 5. Пример матрицы на передней и задней сторонах платы

Опять же, следует заметить, что конструкторы должны изучать вопросы совместимости межслойных процессов, т.к. эти проблемы могут ограничивать использование многослойных металлических структур на многослойных диэлектриках.